作者:特变电工新疆新能源股份有限公司 程小理、陈洁、苏金玉、李仪成、阮善斌、马燕

单晶拉制过程中,由于头部氧施主效应影响,往往会出现晶棒的头部电阻率虚高,而这也正是影响单晶成品率及成本的主要因素之一。行业内对高阻硅棒的热处理工艺备受关注,但至今仍未见合理的工艺报道。传统的热处理工艺大都是针对高阻单晶硅片进行退火,工艺处理不仅繁琐,而且完善度不够。

众所周知,氧是直拉单晶硅中的主要杂质,它主要来源于晶体生长过程中石英坩埚的污染,其反应式为:Si + SiO2=2SiO。氧是直拉单晶硅中不可避免的轻元素杂质。氧在单晶硅中主要以间隙态的形式存在,不显电活性,在晶体降温过程中,间隙氧在450℃左右会聚集产生显电活性的SiO42-,提供电子成为施主,称为氧施主现象。文献报道在400~700℃温度范围内,氧沉淀呈棒状结构;在700~1000℃温度范围内是平板状结构;在高温退火中,会生成多面体沉淀,对晶格产生很大应力,在很大程度上影响晶体中点缺陷的浓度及分布,从而影响随后的氧沉淀过程。为了减少高温热处理导致的杂质重新分布和扩散对超浅节产生的危害,目前科研人员正在探索低温工艺。一般来说,直拉硅中的氧在300~500℃的热处理中会形成热施主(TDs),它引起硅材料电学性能的改变,从而使器件失效。普通直拉硅单晶(CZ),一般在氩气下650℃退火0.5h以上就可将热施主绝大部分去除,即使过饱和的间隙氧沉淀下来,使硅片的电阻率达到真实值。然而这种工艺不仅需要保护气,而且容易使硅片发生翘曲、崩边等异常情况。

本文借助新型石英保护罩装置及大容积的热处理设备,在720℃和750℃温度下,对高阻单晶圆棒/方棒进行了退火,并利用四探针法和WT-1000对退火后的晶棒端面中心电阻率及少子寿命进行了检测。通过数据对比,探索出了一种高阻硅棒退火的最佳工艺方法。结合氧施主效应理论分析并讨论了热处理后电阻率变化的根本原因。

实验过程与方法

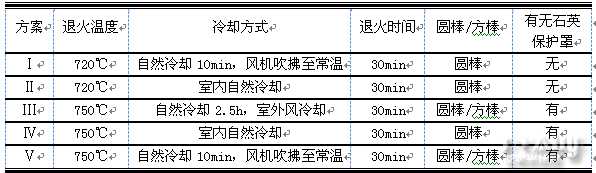

实验选取p型<100>晶向的8英寸高阻直拉单晶硅棒10根,直径204mm-206mm,长度在100mm-200mm之间,样品被分成5组,如表1为设计的热处理实验方案,实验电阻率目标值1-3Ω·cm,少子寿命目标值为≥10μs。试验采用的热处理设备为马弗炉,退火前首先将新购的石英直筒罩擦拭干净,在适当的温度内在马弗炉内煅烧若干时间;其次重新检测并记录需要退火晶棒的电阻率,用酒精布将表面擦拭干净,超声适当的时间,之后将表面擦拭干净装入垫有碳毡(已煅烧)的栅栏中。退火过程:要将大马弗炉加功率升温,温度达到750℃时,保温若干时间,待温度稳定后将栅栏整体送至于石英直筒罩中部位置,保温30min后,将晶棒取出按照预期设计的试验方案冷却至常温。然后用四探针法测试热处理晶棒的电阻率,并切样片后用WT-1000检测样片钝化后的少子寿命值。

表1.单晶硅棒热处理方案设计

- 太阳能高速公路离我们有多远?2015-07-01

- 2020太阳能宇宙飞船前往木卫二寻找生命迹象2015-05-28

- 宁波企业成功研发双面吸光太阳能电池 2015-05-28

- 黑洞?太阳能电池转换效率达22.1%!2015-05-22

- 国内首款太阳能电动大巴 续航250公里2015-05-14

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...