实验结果与分析

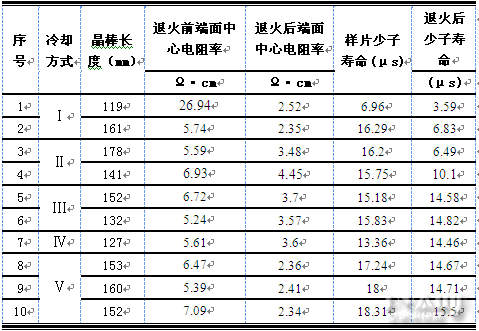

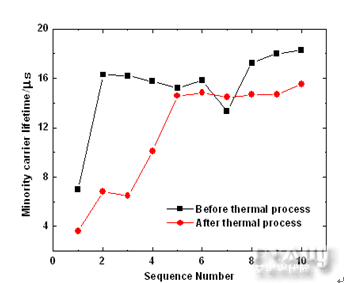

如表2为退火前后晶棒电阻率及少子寿命测试数据。结合硅棒退火前后少子寿命和电阻率变化曲线(图1和图2),并对比Ⅱ、Ⅳ和Ⅰ、Ⅴ试验结果后发现,高阻圆棒/方棒在720℃或750℃热处理30min后,室内自然冷却和风机吹拂下的快速冷却时,晶棒的端面中心电阻率呈现不同的变化值,通过快速冷却即可实现电阻率降至合格范围内;对比实验Ⅰ和Ⅴ数据可以看出,在有石英罩保护装置的情况下,退火后晶棒不仅电阻率实现了降低,而且少子寿命也在合格范围之内。这是由于本次实验完全在没有保护气体的情况下进行,在750℃温度下硅单晶经历了热处理,炉内杂质或晶棒表皮内杂质离子尤其是某些金属离子会以很快的速度扩散至晶棒体内,以各种形式存在,降低单晶硅棒的少子寿命值。石英罩在一定程度上可以隔离炉内杂质离子的这种扩散污染,使得少子寿命降低幅度较小。

从图1和图2也可以看出,无论采用何种方式冷却,退火前后少子寿命和电阻率均有下降趋势。另外,采用单晶圆棒或方棒退火,只要避免退火过程的可能污染并且实现快速冷却,都可以使电阻率和少子寿命回归到目标值范围内。但是在实际的实验过程中,采用方棒退火相比圆棒而言增大了晶棒崩边的几率,并且可能使边缘少子寿命出现异常。

表2.单晶硅棒热处理前后电阻率及少子寿命数据

图1.退火前后少子寿命变化曲线

Fig1. The curve of minority carrier lifetime before and after thermal process

图2. 退火前后电阻率变化曲线

Fig2. The curve of resistivity before and after thermal process

- 太阳能高速公路离我们有多远?2015-07-01

- 2020太阳能宇宙飞船前往木卫二寻找生命迹象2015-05-28

- 宁波企业成功研发双面吸光太阳能电池 2015-05-28

- 黑洞?太阳能电池转换效率达22.1%!2015-05-22

- 国内首款太阳能电动大巴 续航250公里2015-05-14

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...