太阳能光伏铜带的工艺试制

发布时间:2012-11-27 来源: solarzoom

本文摘要: 作者:方君健 随着国民经济的发展,能源需求量日益增加,能源紧张,而常规能源的大量使用必将对环境造成不利影响。太阳能作为可再生能源...

2.工艺试制,以成品厚度为0.15mm为例

(1)硬态加工工艺试制。金属材料伴随着塑性变形,在金属材料中将产生各种各样的晶体缺陷,如位错、点缺陷、堆垛层错和孪晶,随着变形的增加,位错密度逐渐增高。每个晶粒内部产生许多位向差别不大而尺寸很小的亚晶粒,亚晶粒周围由凝聚的位错包围,其强度和硬度随着变形程度的增加而升高。

低层错能的面心立方多晶体纯Cu,各个晶粒的变形不均匀,容易形成多系滑移,引起位错之间并互作用,很快因位错相互交截而产生强化现象,其加工硬化率高。因此随着变形量的增加,其强度和硬度也随之升高。

塑性变形会引起点阵畸变、空位和位错密度增加,点缺陷所引起的点阵畸变使传导电子产生散射,提高电阻率,导电率下降。很大的冷加工率可使铜的导电率下降约2%IACS。

根据抗拉强度与变形率关系和导电率与变形率关系,初步确定采用60%~75%的变形量,分别用两种终轧变形量生产了6批产品。

从表1看出,随着终轧变形量的降低,抗拉强度也相应降低。

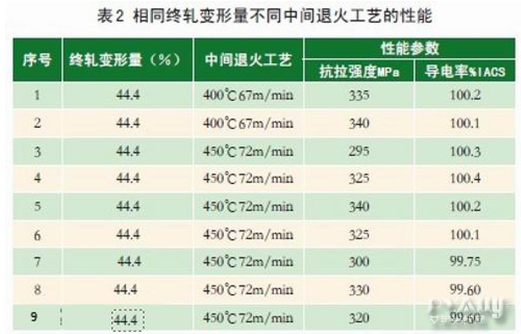

为便于组织生产,调整中间退火工艺和终轧变形量,采用400℃~450℃中间退火与44.4%的终轧变形量,共生产了9批次,抗拉强度295MPa~340MPa之间,其中有3批次抗拉强度低于320MPa,普遍偏低(见表2)。

结合试制和检测数据,抗拉强度稳定在320MPa以上且导电率大于98%IACS,终轧变形量最好在60%~70%之间,中间退火温度采取580℃。按此思路,又试制5批,抗拉强度在345MPa~365MPa之间(见表3)。

分享到:

相关文章

- 太阳能高速公路离我们有多远?2015-07-01

- 2020太阳能宇宙飞船前往木卫二寻找生命迹象2015-05-28

- 宁波企业成功研发双面吸光太阳能电池 2015-05-28

- 黑洞?太阳能电池转换效率达22.1%!2015-05-22

- 国内首款太阳能电动大巴 续航250公里2015-05-14

专题报道

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...