这种工艺的的好处,一是低温阶段抽气,可以得到比较好的抽气效果;二是可以对EVA 的固化进行比较好的控制。但是实际生产过程中这是很不受欢迎的,因为每层压一次都要降温,降到一定温度然后在开始新的层压过程。这既浪费时间,又浪费能源。所以在实际生产过程中往往是"一步到位",直接设置到固化温度。

(2) 实际的参数设置。"一步到位"的层压工艺虽然省时省力,却也带来了很多问题:一是开始阶段温度就很高,EVA 会很快的熔化,这样就不利于组件内部间隙间的空气被抽出,容易造成气泡;二是开始阶段温度就很高,EVA 会很快开始交联,交联度不能得到很好的控制。如何解决这些问题并达到封装的要求,可以从下面几点来看:

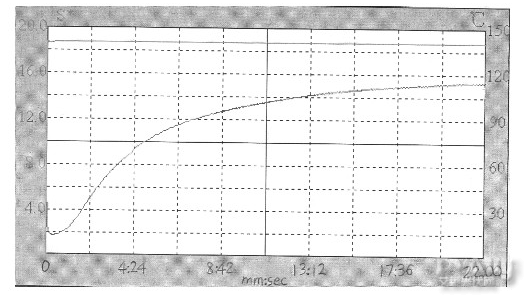

所使用 EVA 的特性。参考EVA 的固化曲线,对层压参数的设置进行指导。EVA 的固化曲线是在一个恒定的温度下测得的,与实际生产中EVA 的固化环境相似,近似反映了EVA 在实际生产环境下的交联过程,所以具有很大的参考价值。图2 是在直接固化温度下,利用无转子硫化仪测得的某品牌EVA 的固化曲线(EVA 在固化过程中的粘度不断增大,硫化仪即是在EVA固化过程中通过测试扭矩来反应EVA的粘度变化,并由此来间接测定交联程度的一种仪器。在硫化曲线中,ML 为最小转矩,代表胶料的最低粘度;MH 为最大转矩,代表胶料的最大交联密度,对应的Tm 为理论上的正硫化时间。T10 为焦烧时间,即转矩达到[ML+(MH-ML)*10%]的时间;T90 为正硫化时间,即转矩达到[ML+(MH-ML)*90%]的时间。)。从图中可以看出,EVA的扭矩随着时间的变化是先下降,再上升。下降阶段对应着EVA 熔化阶段,到最低点时EVA 的流动性最好。上升阶段即为EVA 的固化阶段,可以看出在开始上升时曲线很陡,表明交联进行的速度很快,随着交联剂的消耗,交联剂含量减小,交联速度变慢。

图 2 用无转子硫化仪测得的EVA 的固化(硫化)曲线,横轴为时间,纵轴为转矩S*。图中所示的测试条件为测试温度:140℃;角度:±5°;测试时间:22min;测试结果:MH:14.739dN.m; ML:1.059dN.m;tc10:1:42; tc90:12:55;ts1:1:38; ts2:2:02.(本图所示的只是一个具体的实例,不同品牌的产品,其固化曲线会有所不同)

从这个曲线可以得到以下关于层压工艺的信息:

a、层压温度。层压温度可以说是最关键的一个因素,直接关系着组件的质量。可以先测试EVA 在不同固化温度下的固化曲线,然后参考这些曲线确定合适的固化温度。

下室抽真空的设置。这个设置主要有两个方面要注意。

抽气的关键点是动作要快,越早开始抽气越好。图2 中的Tc10 为1:42, 在这个时间之前的一段时间内可以认为是最佳的抽气时间。在这段时间内EVA或者为固态,或者为流动性好的液体状态,组件内部空隙里的残存气体可以比较容易的抽走。过了这段时间,随着EVA 交联程度的增加,流动性越来越差,残存的气体就被陷在了组件里面,很难再去处掉。这个最佳时间段是很短的,所以在层压机内放置样品时速度一定要快,要做到迅速的放样品,放好样品后马上合盖,合盖后马上开始抽气。抽气之前的这个过程占用的时间越少,抽气效果就会越好。另外由此还得到启发:一,EVA 的改进中可以包括一个指标,即焦烧时间。如果焦烧时间延长,就能增加操作的安全性,减少了气泡的发生;二是增大真空泵的功率,加快抽真空的速度,这也是相当于延长了tc10。但是这个功率不能太大,否则大的气流可能导致电池片的移位。

- 一种基于模糊控制的光伏电池MPPT的设计方案2013-12-17

- 一种基于智能大电流锂离子电池的线性充电方案2013-12-17

- 基于电容器太阳能设计2013-11-04

- 一款基于MPPT技术来实现高效太阳能的充电方案2013-10-18

- 基于MCU的风光互补独立电源系统 2013-09-16

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...