另外,Katsuya Yamashita等再通过湿化学法处理回收的电池碎片,以回收利用纯硅,硅回收率最高可达80%(质量比)。具体方法为:A、碱液或硝酸去除Ag电极和Al背场;B、碱液或盐酸去除氮化硅减反膜;C、硝酸+氢氟酸去除PN结。回收到的硅可以作用原料掺入到多晶硅铸锭生产中,但掺入不宜超过2%,如过量,最终制得的电池片效率急剧下降。

(4) 波兰的Klugmann-Radziemska 等,在2010年提出了一种通用的从晶体硅太阳能电池光伏组件中回收纯硅的化学处理方法。

该方法的工艺流程如图1所示,第一步是热处理过程,不需要昂贵和有毒的试剂,可快速、经济高效地拆卸组件,将金属边框、焊带、电池片和玻璃进行分离。第二步是将分离后的电池片进行湿化学处理,得到纯硅:在60~80℃、2~3min的工艺条件下,利用30%的KOH水溶液去除铝背场;在40℃、9s的工艺条件下,利用250 ml HNO3 (65%)+150 ml HF(40%)+150 ml CH3COOH (99.5%) +3ml Br2的混合溶液,去除银、减反膜和PN结。电池效率为14~16%的单晶硅太阳电池组件,经过上述工艺得到的硅片,再次经常规太阳电池工艺,制备出的电池效率为13~15%。

光伏电池和光伏组件回收的热处理和化学处理

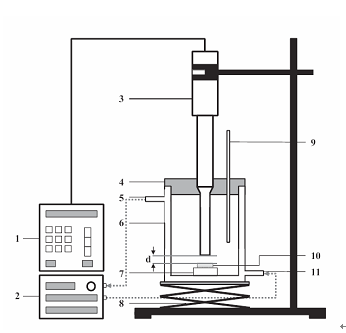

(5) 韩国的Youngjin Kim和Jaeryeong Lee,2011年利用超声波探针,研究了光伏组件中的EVA在不同有机溶剂中的溶解,包括三氯乙烯(TCE)、邻二氯苯(O-DCB)、苯和甲苯。对不同溶剂的浓度、温度、超声波功率和超声波照射时间进行了研究。

研究的初步结果表明:在450W的超声波功率,温度为70℃条件下, EVA可在3M的甲苯中1小时后完全溶解,但是在此过程中由于EVA膨胀易引起电池片破碎。

1.超声波控制器、2.自动调温器、3.超声波探针、4.特氟龙盖板、5.通水出口、6. 通水夹套、7.样品托盘、 8. 升降机、9.热电偶、10.光伏组件、11.通水入口"d"为探针与样品之间的距离。

- 太阳能高速公路离我们有多远?2015-07-01

- 2020太阳能宇宙飞船前往木卫二寻找生命迹象2015-05-28

- 宁波企业成功研发双面吸光太阳能电池 2015-05-28

- 黑洞?太阳能电池转换效率达22.1%!2015-05-22

- 国内首款太阳能电动大巴 续航250公里2015-05-14

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...