作者:特变电工新疆新能源股份有限公司 肖慧转、昝武、陈洁、苏金玉

随着光伏行业的发展,尤其是晶体硅太阳电池的发展已经达到一定的高度,P型硅的效率基本可以达到19%,但是更多商家追求更高效的电池片转换效率,因此N型晶体硅就成了大家比较理想的目标。众所周知,N型硅的少子寿命比P型硅高很多,但是同样有其缺陷,晶片的少子寿命中间高边缘低,这对晶体的整体少子寿命产生了很大的影响,从而影响其转换效率,因此我们从晶体拉制的热场材质方面进行实验研究,减少热场材质中的金属杂质在高温过程中对晶棒表面杂质的扩散,提高晶棒边缘少子寿命,进而提高其整体的内在品质,生产高质高效的N型单晶硅棒。

对比分析

在单晶生长过程中,单晶炉的热系统主要是为单晶的无位错生长提供稳定的热环境,其主要包括加热器、热屏、保温筒、保温盖、石墨坩埚和电极等主要部件。以上部件均由高纯石墨加工而成。硅单晶生长对于单晶炉内温度要求较高,一般在1600℃左右。因此,为了确保单晶炉内温度的稳定性以及热场保温性,一般会在保温筒外部包裹固态毡或石墨毡等保温材料。

按照我们常规的热场配置系统,采用国外进口的电子级高纯硅进行N型单晶硅棒的拉制,但是拉制出的单晶硅棒的少子寿命总是达不到预期的效果。其与P型晶棒一样存在径向少子寿命分布,中心高、边缘低的现象,对晶棒内在品质的提升产生很大的影响,距离高效N型单晶有极大的差距。

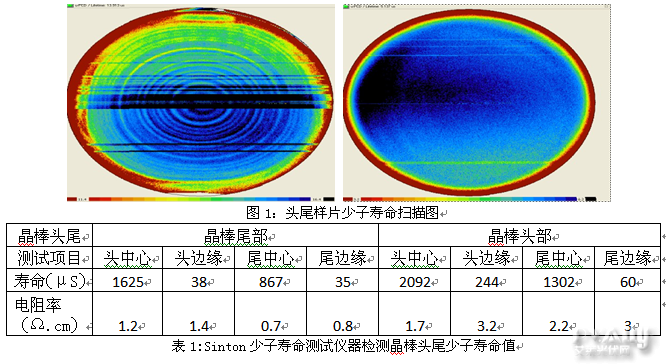

以下是我们采用WT2000对硅棒样片的少子寿命扫描图和使用美国Sinton WCT-120少子寿命测试仪器对样片少子寿命的扫描图和检测值。如图1和表1所示:

从以上的少子寿命扫描图和检测值我们可以明显的看出,硅棒边缘的少子寿命明显的低于中心的少子寿命,而对少子寿命影响最大的就是金属杂质。单晶硅棒在拉制的过程中一直处于高温过程,晶棒冷却速度较慢,但是金属杂质的扩散速率非常快,因此在晶棒冷却过程中,金属杂质扩散到晶棒表面或晶体缺陷处形成复合或沉淀。与硼磷及氧、碳杂质相比,金属杂质最快的扩散系数可达10-4cm2/s,因此,金属杂质很容易扩散在整个硅棒表面甚至更深。金属杂质在硅晶体中作为深能级复合中心,主要从两方面影响硅材料和器件的性能:一是影响载流子的浓度;二是影响少数载流子寿命。这样就会降低扩散长度,做成电池片之后漏电流就会增加,从而影响转换效率。

改变原有石墨毡的材质

通过以上的分析,想要改善晶棒边缘的少子寿命就要减少单晶炉内金属杂质的含量,简而言之就是改善单晶炉内的热场材质,大多数情况下使用的都是软毡,固化碳毡和C/C材质因为价格较高被使用的较少。我们通过对这三种材质的成分对比改进石墨毡的使用。三种材质的主要指标值如表2所示:

- 光伏组件选型:单晶、多晶的可靠性与经济性比较分析2015-08-06

- MIT等组合单晶硅和钙钛矿制新型太阳能电池2015-03-27

- Schmid使用PERT技术以替代PERC2015-03-18

- 高效异质结太阳电池将量产2015-01-13

- 夏普提高单晶电池板输出功率2014-11-26

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...