离子注入设备产业化进展

发布时间:2015-04-10

编辑:jinrui

本文摘要:上海凯世通半导体有限公司 首席执行官

上海凯世通半导体有限公司 首席执行官 陈炯博士

现在向大家汇报一下过去几年中凯世通开发的技术设备及整套工艺怎么运用于N型高效电池领域上,中国的装备企业应该有什么样的目标,及我们已经取得的一些成绩。

首先,我认为十三五对于中国光伏将是一个不错的年代,当前提出要从组件开始转变,这将为新型高效电池带来新的机遇。光伏产业是一个新兴产业,国内的材料和工艺都在不断改进,但是缺少突破性,现有电池结构沿用了十几年,而这也成为很大的问题。

目前,国内外晶硅电池公司尝试采用不同的技术进行突破,对我们凯世通来讲是一个机遇。凯世通在开发设备方面,一直秉持着以下原则:1)不管是高效,还是其他,我们的设备要让客户买得起,用得起;2)足够高的性价比,为客户带来电池转换效率上的提升;3)注重介入时间,主动对现有的产线进行升级改造。

按常规准则设计的离子注入机不仅造价高而且耗材极贵,不可能让光伏业界接受,所以凯世通在注入机系统的简化和运行成本方面做了很多工作,从而保证我们的客户买得起和用得起。凯世通让用户在耗材上省下的成本就足够抵得上注入机设备折旧值。

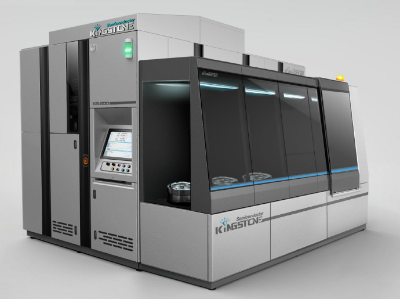

凯世通是一家专注于离子束技术与专用设备开发的高科技公司,团队中有6位从美国硅谷回来的装备开发方面的专家。起初,我们打算在张江做集成电路离子注入机,但当时光伏过多的依赖于传统扩散掺杂方式,而离子注入方向性掺杂没有被光伏产业充分认识,如果能开发一CoO有竞争力的离子注入机,应该在光伏产业上有一定市场。总的来讲,凯世通是少数拥有等离子体和离子注入技术专业背景来开发装备的公司。凯世通的理念是设备开发与工艺研发相结合,开发能让光伏产业用得上,买得起,用得起的离子注入机。大多数装备企业都认为装备做出来就行,但在实际情况中,装备和工艺紧密结合,设备性能超过需求,设备价格就会太贵,性价比不高;如果设备性能不能满足需求,工艺效果达不到,设备就用不上。2011年开始,凯世通逐步聚集了一批卓越技术背景兼具实战经验的人才,通力合作进行设备开发。凯世通当前注入机产品有三大类,用于光伏、集成电路,新型显示。光伏离子注入机所能注入的硅片尺寸为125mm×125mm,156mm×156mm,甚至更大,我们的离子注入掺杂工艺的成本基本与磷扩散持平了,产能方面也能保证1500片/小时,一天三万两千片。根据客户需求,我们也可以推出2800至3000片一小时产能的离子注入机。凯世通开发的光伏离子注入机颠覆了传统注入机的设计模式,基于智能化高效平台自主开发了所有控制硬软件,以及人性化的电脑界面设计和便捷的可维护性,赢得了我们的客户认可与好评。

光伏离子注入机

其中我们有个比较大的突破是将装有硅片的花篮直接进去真空腔,一次可以装400片,这样的设计可以将设备简化,并大幅度提高产能。最早大剂量的离子注入其实是用在光伏上,七十年代中的时候,美国的SPIRE公司将光伏离子注入用来生产用于卫星上的电池片,但成本实在是太高,没有实现规模生产。曾经拿过美国克林顿总统新产业特出贡献奖的PeterRose博士,把大剂量离子注入技术推广至集成电路,而且发展很快。该应用成功的主要原因在于集成电路图形化掺杂,若采用传统扩散技术,需要做很多氧化硅掩膜步骤,但离子注入具有方向性和室温掺杂,用感光胶就可以用作图形化掺杂所需的掩膜层,成为一颠覆性技术。集成电路离子注入机产能为100片/小时,而离子注入应用于光伏,产能是一大门槛。从100片/小时一下提升至1500片/小时,这需要注入机制造商得根据工艺的特点和要求,跳出框框,给出一创新的设计。离子注入应用于光伏最大优势在于,离子注入具有方向性,也就是说掺杂的离子不会去不该去的地方,这一特性可用于需多次掺杂电池结构,特别是IBC,N型双面电池,只要需多次掺杂,离子注入就有与扩散无法比拟的优点。

目前国内光伏产业仍是传统制造业的格局,没有自主的核心装备与关键工艺。怎么从常规的电池转到高效电池生产,怎么引进我们自主的工艺加成套的设备,从而通过自主新装备、新技术为主的升级拉动整个光伏产业的发展?“领跑者”专项需要有新的装备和工艺来引领?

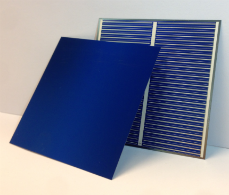

凯世通通过独特的工艺流程,在过去几年中从常规P型电池做起。二年前,P型电池平均转换效率就可以做到19.5%和330Wp(72片电池)的组件;在N型电池的研发上,从当初转换效率的18%,经过不断工艺修正和优化提升到当前转换效率20.5%,可用来做285-290Wp的组件(60片电池)。凯世通也成功开发了低成本、采用丝网印刷金属化、双面发电的IBC电池。

N-PERT 双面电池

IBC电池

用得起跟买得起,其实就是CoO分析,采用性价比高的电源、真空系统、和本土供应商可加工的真空腔,创造性地把耗材成本降到光伏行业可承受的水平,使得离子注入工艺的CoO控制在0.03元/Wp左右,并有进一步下降的空间。光衰是P型电池的一大弱点,而且P型电池的转换效率提的越高,光衰越严重,这是因为提高效率的先进措施都是在表面钝化上,但是光衰是由于硅体少子寿命衰减造成的,即光照产生的一大部分载流子还没有到达表面就被硅体内的缺陷“吃”掉了。光衰效应P型电池的转换效率要比没光衰的N型电池高一个百分点才能有相接近的发电量。基于离子注入技术的N型双面电池,其结构与英利的熊猫电池是一致的,现在已经有两条生产线稳定生产,平均转换效率在20.5%左右,60片电池发电功率可达285Wp,到今年年底可望升到290Wp。

最后分享一下我们取得的成果,N型双面电池,最高转换效率20.8%。去年4月份,在上海市科委的有力推动下,我们把200kWN-PERT单面组件装到了某园区的屋顶上,共计710片组件。项目完成情况不错,组件平均功率超过280W。

值得一提的是N-PERT电池是可以双面同时发电的,如果用它们做成双玻组件,针对雪地,白水泥屋顶和沙地,发电量又可额外增加15-20%。

IBC电池是一很优雅的电池,但业界普遍认为没法用常规电池产线来生产,并且生产成本很高。怎么将离子注入技术应用于低成本IBC电池的生产?不同于SunPower的点接触和低温电镀的金属化方案,我们采用了银丝网印刷及高温烧结金属化工艺,虽然会造成较大载流体复合,但这方案可以让大部分电池产线可以升级到IBC电池生产。就像我前面提到我们的IBC电池是可以双面发电的,所以在某些场合,此类电池制造的组件,单位组件面积发电量可以与SunPower的组件叫板的。在IBC电池研发过程中我们:1)优化钝化工序及提高少子寿命;2)加强生产过程中的洁净度管控,3)离子注入具有方向性,根据该特性,实现了自对准的图形化掺杂,解决了由于P型与N型掺杂接触造成的漏电(shunt)问题,4)合理选择IBC的P-N的结构周期(pitch)照顾到丝网印刷的成品率又使得填充因子不会太低。经过与SunPower的电池对标,我们在小片(20mm×20mm)上转换效率可以做到22.25%,大片(60mm×60mm)可以达到21%,转换效率的差异主要是因为填充因子有3-4%的差距。通过工艺的进一步优化及新浆料的引进,我认为用此方案生产的IBC电池转换效率有望达到22%。

谢谢大家。

专题报道

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...