主流多晶PERC太阳能电池组件的LID控制解决方案

发布时间:2018-11-15 来源: PV-Tech

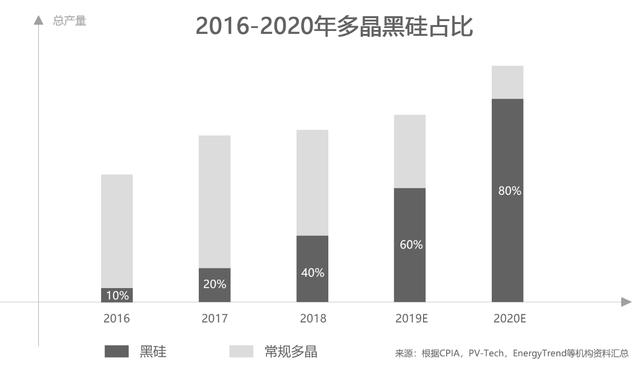

本文摘要:大比例黑硅制绒技术已经规模化应用,协鑫、阿特斯、韩华等领军企业已经实现了黑硅PERC吉瓦级的量产,证明多晶黑硅与单晶一样完全兼容PERC电池产线。而且,多晶黑硅叠加PERC技术后可得到额外收益,实现了累加更优的效果。“金刚线+黑硅+PERC”将助推高效多晶组件跨越300瓦大关,成为高效多晶产品的主流。

背景

过去几年,多晶硅已经成为光伏行业的主流技术,占据了大部分的市场份额。然而,多晶硅领域的行业巨头们正面临着来自单晶硅的高效率和快速降低的成本方面的巨大压力。因此,现在急需在多晶硅电池的大规模生产中采用革新的技术,例如金刚石线锯、黑硅制绒和PERC等以提升效率并降低成本。

到了2017年第三季度,CSI已经成功在其多晶硅电池产线上应用了金刚石线锯和最先进的黑硅制绒技术,总产能达到了4.5GW,且大规模生产下的平均效率超过了19.2%[1]。不过,在多晶硅电池上集成PERC技术存在诸多困难,其中包括光致衰减(LID)以及光致高温致衰减(LeTID)[2-6]等效应。根据UNSW和一些其他研究机构的报道,多晶硅PERC目前存在两种衰减模式:1)快速衰减模式,发生在初始光照的100小时以内,这种衰减是由第一种衰减效应引起的;2)缓慢衰减模式,衰减过程发生在1000小时以内,是由第二种衰减效应引起的[3]。尽管如此,由韩华Q-CELLs报道的多晶硅PERCLeTID效应让这项技术备受关注[5,6]。

CSI通过结合硅锭材料控制、电池工艺优化、先进的在线控制技术,实现了LID可控多晶硅PERC电池和组件的大规模生产,到2017年底产能超过了1GW,并将在2018年底提升至4GW以上。本文将展示CSI多晶硅PERC电池和组件的性能,同时介绍能实现多晶硅PREC电池和组件LID可控的解决方案。

多晶硅PERC电池和组件的性能

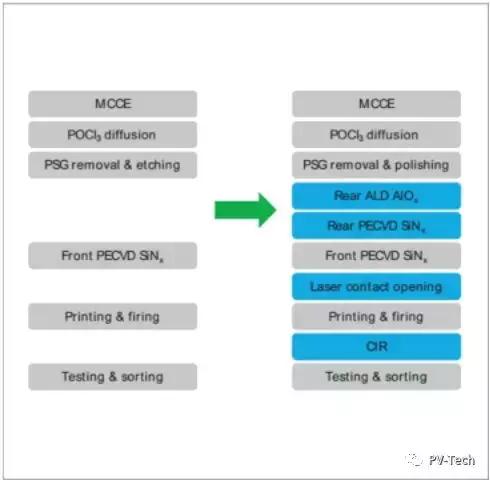

图一展示了CSI高效多晶硅PERC电池的工艺流程;同时还给出了非PERC电池的工艺流程用于对比。在完成CSI具有知识产权的最先进黑硅制绒(金属催化化学刻蚀-MCCE)步骤之后,将电池放到管式炉中进行低压POCl3扩散以形成n+-Si发射极。然后在下一步移除磷硅酸盐玻璃(PSG)和清除电池背面。

图一:分别展示了传统多晶硅电池(左)和CSI的高效多晶硅PERC电池(右)的工艺流程。

使用原子层沉积(ALD)技术形成的Al2O3层被用于进行背面钝化。沉积形成的Al2O3层还要进行一次后沉积退火,这一步被集成在随后的背面SiNx减反射膜(ARC)沉积工艺上,采用的是管式等离子增强化学气相沉积(PECVD)工艺。而前表面SiNxARC也同样是采用管式PECVD工艺完成的。

在进行激光电极开窗操作之后,采用丝网印刷和共烧结工艺完成金属电极制作。随后对所有完成烧结的多晶硅PERC电池进行一道电流引入再生(CIR)工艺,最后在进行测试和分档。

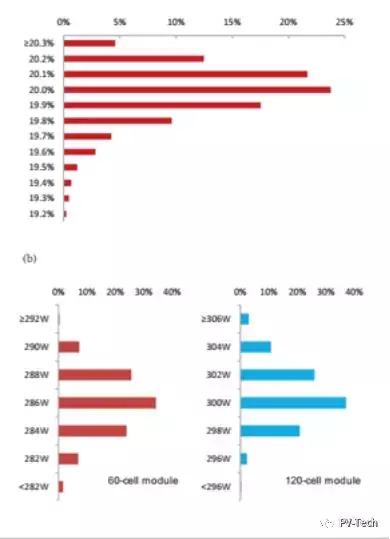

图二展示了CSI多晶硅PERC电池的效率分布情况;其中,平均电池效率超过了20%,比同样基于金刚石线锯(DWS)硅片技术的传统多晶硅电池技术高出0.9%。

图二:(a)多晶硅PERC电池的效率分布。(b)60片和120片多晶硅PERC组件的功率分配。

表一比较了多晶硅PERC和传统黑硅多晶硅电池的I-V特性。相比于后者,多晶硅PERC电池的开路电压Voc提升了13.6%,短路电流Isc提升了320mA。

表一:多晶硅电池和传统黑硅多晶硅电池之间的I-V特性差异。

如图二(a)所示,在组件性能方面,标准60片电池多晶硅PERC组件的平均功率超过了287W,与同类型单晶硅组件相当。在结合使用半切片和多主栅等组件技术之后,标准120片电池多晶硅PERC组件的平均功率超过了300W,如图二(b)所示;这一表现同样与同类型单晶硅组件相当。显然,多晶硅PERC技术的使用增强了多晶硅性能竞争力,并降低了成本。

图三:硅片质量对多晶硅PERC组件性能衰减的影响。

控制LID的解决方案

在LID问题上,多晶硅PERC面临的挑战比单晶硅PERC更多。最直接的体现是,对于很多能够生产高质量高可靠性的单晶硅PERC组件的制造商之中,却只有很少部分能够生产多晶硅PERC组件[7]。

UNSW和其他研究机构提出了两种衰减模式,包括1)由名为类型1缺陷引起的在100小时内发生的快速衰减模式,以及由名为类型2缺陷引起的在1000小时内发生的慢速衰减模式。类型1缺陷已经确认是B-O复合缺陷,而类型2缺陷则还未被完全解释。根据猜测,类型2缺陷由氢[8]或金属杂质例如Fe、Co和Ni[9]引起的可能性最大。UNSW最近报道了这些类型1缺陷和类型2缺陷同样出现在了p型单晶硅和n型单晶硅组件上[10]。

为了解决LID—这种多晶硅PERC所面临最具挑战的问题,CSI采取了多项技术创新:

1.采用一项独特的硅锭铸造工艺以控制多晶硅硅片材料的杂质含量。

2.优化电池工艺,特别是与金属电极相关的工艺,以抑制缺陷复合体的形成并增强多晶硅硅块内氢钝化效果。

3.采用先进的恢复工艺以解除引起LID的缺陷中心。

4.一套增强型线上工艺控制体系以制造可靠的LID可控多晶硅PERC电池和组件。

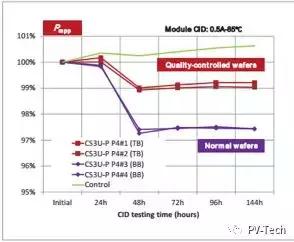

多晶硅PERC电池的衰减速率决定于硅锭和硅片材料的质量。对于多晶硅硅锭,常见的衰减趋势是从硅锭顶部到底部衰减速率逐渐增加。此外,还有其他各种能引起衰减速率增加的因素,例如电阻率或掺杂浓度、氧含量和结构缺陷密度等。衰减速率还与施主B元素或Ga元素或者B与Ga化合物有关;Ga掺杂或部分Ga掺杂所带来的收益是被普遍认可的。图三展示了由电致衰减(CID)测得的经过质量控制的和普通的多晶硅硅片之间在多晶硅PERC组件衰减方面的巨大差异。

烧结温度对衰减的显著影响已经被广泛认识到[11,12]。降低烧结工艺时的峰值温度或减缓冷却速度都有助于大幅降低衰减速率。已经有许多文章提出了解释这些发现的理论[11-14];其中的解释包括降低烧结温度将抑制缺陷的形成同时/或者改变多晶硅硅锭中氢的含量。

降低多晶硅PERC电池衰减速率的关键因素在于提升恢复工艺。用于分解导致LID的缺陷中心的恢复工艺包括过剩载流子注入、恰当的温度和持续时间[15]。通常,使用卤素灯、LED或激光来进行单晶硅PERC的光致恢复(LIR)操作;然而,工业LIR工艺并不适用于多晶硅PERC。而CSI使用了合适的CIR工艺;相比于LIR,CIR有着诸多优势,例如更宽的工艺窗口,更高的产能,更低耗电和更低的成本。通过使用CIR工艺,衰减速率可以降低80%。

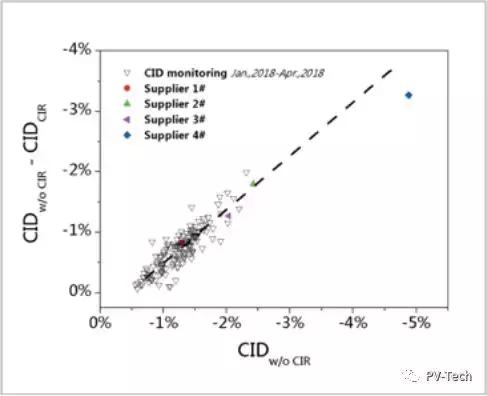

图四显示了由CID测试所得的,经过CIR处理后降低的衰减速率与未经过CIR处理的衰减速率之间的关系。从图中可以看到,多晶硅PERC电池在未经过CIR处理时CIDw/oCIR的衰减速率越高,反应在降低衰减速率上的缓解系数CIDw/oCIR-CIDCIR就越大。有趣的是,CIDw/oCIR-CIDCIR和CIDw/oCIR之间存在拟线性关系,表明CIR工艺有效地钝化了导致LID的缺陷中心。不仅如此,我们还可以看到来自某些供应商(供应商1到4)的硅片质量并不令人满意,在没有经过CIR处理的情况下衰减速率非常高。这再一次表明控制硅锭和硅片材料质量对生产LID可控的多晶硅PERC电池的重要性。

图四:CIR工艺的LID衰减率。

控制多晶硅PERC电池LID比单晶硅PERC更具有挑战性的原因主要是多晶硅硅片的质量波动更大[6]。尽管已经采取了创新步骤来控制多晶硅锭的杂质浓度,仍然有必要增强线上的控制;这除了推进工艺优化之外,还需要对电池层面上的衰减速率进行更加严密的监控。

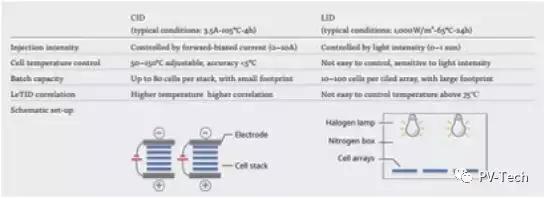

通常硅太阳能电池LID是通过光浸润测试的;然而,该技术存在一定缺陷,例如测试时间太长(通常为24-72小时)、硅片温度控制不精确同时限制了样品数量。为了测试多晶硅PERC电池的LID性能,CSI使用CID方法,有以下几种优势,如表格二所示。

表格二描绘了CID方法的设置。CID方法的参数为前置偏压注入电流、硅片温度和时间。这些参数是经过大范围的实验评估仔细挑选出来的,以尽可能反应PERC电池的衰减速率。实际上,如果将注入电流和硅片温度参数设置为特定值会导致恢复占主要的效应,那么就是CIR工艺;相反,如果是更低的注入电流和硅片温度导致恢复占主要的效应,那么就是CID工艺。所选择的CID参数为3.5A,105℃以及4小时,相当于在1,000W/m2光浸润下的测试LID;此外,取样比例等于每条电池产线里总电池数量的0.08%。这一策略的使用将带来多晶硅PERC电池良好的CID控制,低至1%。

表二:CID相对于LID在测试多晶硅电池衰减性能方面的优势。

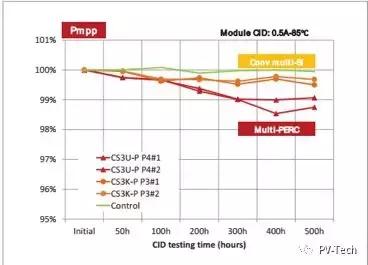

对于组件衰减测试,CID方法还被用于替代室内或室外光浸润方法,采用韩华Q-CELLS的设备和参数。图五显示了多晶硅PERC组件和传统多晶硅组件之间CID衰减的对比。该图表明多晶硅PERC组件衰减速率的提升,相比于传统多晶硅组件。不过,在300小时后,多晶硅PERC组件稳定性衰减速率,证明比高达500小时的低1.5%;这相当于两年的户外热环境测试,韩华Q-CELLS报道[16]。

图五:CID测试下CSI多晶硅组件的性能。

所有电池和组件衰减结果表明,在实行几项创新步骤之后,CSI多晶硅PERC电池和组件的LID现象可以被成功控制。

未来蓝图

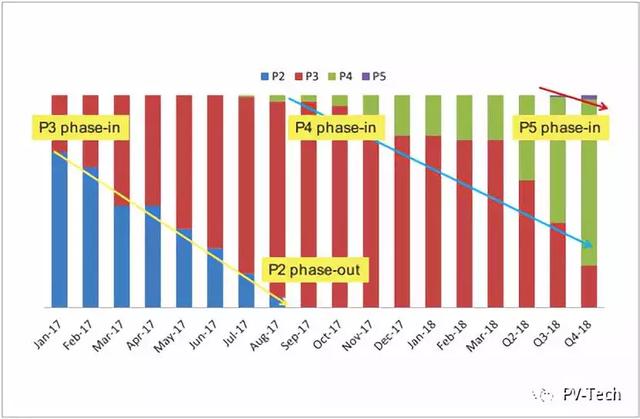

CSI致力于生产高效多晶硅电池和组件。在2017年里CSI技术和产品都实现了快速的演进,并预计在2018年仍将持续,如图六所示。到了2017年第三季度,传统P2(砂浆切割硅片和酸制绒)将被淘汰,并全面升级至P3(金刚石切割硅片和黑硅制绒),总产能高达4.5GW。此外,从2017的第三季度,P4(金刚石切割硅片、黑硅制绒和多晶PERC)将要引入,到2018年产能将超过4GW。下一代高效多晶硅产品P5将从2018的第三季度开始,并将逐渐获得更大的市场份额。

图六:CSI高效多晶硅产品的技术演进:P2(传统浆料)、P3(MCCE+DWS)、P4(多晶硅PERC)、P5(下一代多晶硅)。

在现有平均效率超过20%的P4产品基础上,下一步将整合先进技术(包括双面发电、选择性发射极、多主栅和浆料优化等)至P4+,使效率提升至20.6%。再往下走的目标是提升至下一代硅片技术P5,效率提升至21.5%,并最终在P5+阶段提升至22%。

总结

通过材料、电池工艺、先进恢复和增强线上工艺控制的创新,CSI已经成功证明了LID可控多晶硅PERC电池和组件能实现GW级的生产。多晶硅PERC技术是高效多晶硅产品必备的技术,才能与高产能的单晶硅产品竞争。为了进一步提升竞争力,通过双面多晶硅PERC以及先进技术的整合来进一步推动效率至更高,是非常有必要的。

分享到:

相关文章

- 多晶PERC太阳能电池组件的LID控制解决方案2018-11-15

- 东方日升荣登“Exawatt Power Rankings”2018-11-14

- 金刚线+黑硅+PERC助推高效多晶超越300W2018-11-14

- 保利协鑫:铸锭单晶或将大规模应用2018-11-13

- 联盛新能源携手无锡富士电机2018-11-12

专题报道

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

京公网安备 11010602004570号

京公网安备 11010602004570号