0引言

作为环保高效和取之不竭的新能源之一,太阳能已经在人类社会能源供给中占有一席之地,并继续呈现出蓬勃发展的势头。而在太阳能发电领域,晶体硅太阳能电池占据绝对重要的地位。

p-n结光生伏特效应(半导体p-n结在受到光照射时产生电动势的现象)是晶体硅太阳能电池发电的核心支撑,没有p-n结,就不能将太阳光转化为电能,也就不能制造出太阳能电池[1],因此,p-n结的制造是晶体硅太阳能电池制造工艺中最重要的工序,p-n结的质量关系着晶体硅太阳能电池板的核心光电转换效率。

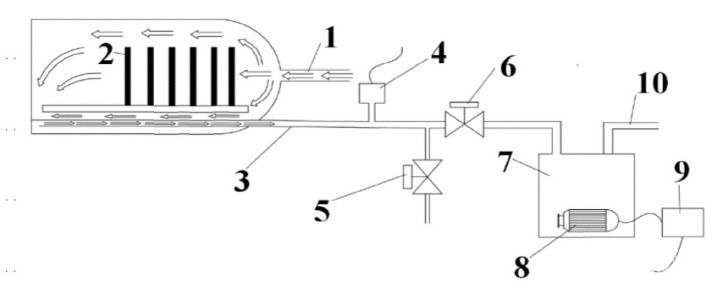

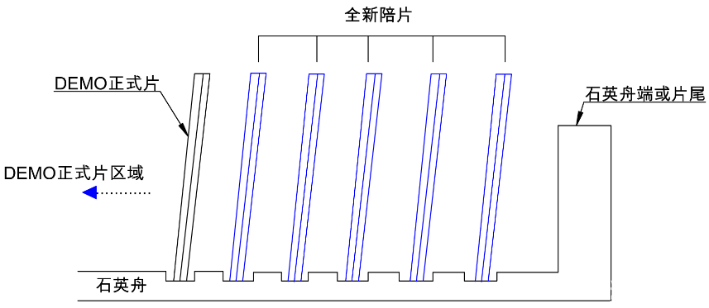

在晶体硅太阳能电池制造行业,目前主要使用闭管卧式扩散炉来制造p-n结。随着半导体制造工艺和设备制造商技术的不断进步,闭管卧式扩散炉已发展到以低压扩散炉为代表的大产能高性能的新一代扩散技术,一种典型的低压扩散炉核心结构如图1[2]所示。

图1一种典型的低压扩散炉装置示意图[2]

Fig.1Lowpressurediffusionsystemschematicdiagram

和上一代常压(微正压、微负压、不控压等)闭管卧式扩散炉相比,新一代的低压扩散炉拥有诸多天然的核心优势:

(1)真空技术的引入大幅提升了扩散均匀性,在高达80Ohm/sq~120Ohm/sq范围内,其扩散方块电阻均匀性依然优于4%,4%和3%(行业内平均数算法)[3]。

(2)由于更优秀的真空气流控制,电池片放置密度至少增加一倍,将单管产能直接提升到800片/管甚至1200片/管。

(3)同样由于真空系统的引入,片均消耗磷源量、片均耗能等大幅降低50%以上,为最终用户创造了更好的能效比。

在晶体硅太阳能电池行业技术先进的设备制造商和大型电池片制造商的合力推进下,大产能卧式低压扩散炉已经得到行业内电池片制造商的认可,但同样由于制造技术更复杂,各设备制造商设计研发和制造能力不一,不同制造商生产的低压扩

散炉性能也参差不齐,因此在最终采购低压扩散炉设备之前,电池片制造商有必要进行一系列的考察和评估,以确定采购的低压扩散炉符合预期。

本文针对设备考察和评估中的"客户送样测试"环节,总结并优化自2012年开始持续的国内外客户送样测试的经验和数据,尝试探索出了一套送样测试光伏大产能低压卧式扩散炉的流程,此流程不仅适用于大产能低压扩散炉的送样测试,也可为各类高产能扩散炉的送样测试提供参考。

1客户送样测试简介

1.1客户送样测试的意义

在半导体制造行业,客户送样测试简称为"DEMO",DEMO是英文单词demonstration的简写,表示验证、展示的意思。在晶体硅太阳能电池制造行业,最终的生产型客户在决定购买新设备之前,通常都会送样一定数量和规格的电池片,设定各种期望目标甚至中间参数,以了解新设备的工艺性能和可调节性,因此送样测试的工艺结果也是最重要的中标参考。

客户对送样测试的工艺结果都有着较为苛刻甚至有违常规的要求,这也体现出客户送样测试验证本身的意义:通过较为极端的工艺目标,测试设备的性能极限,以确定此设备是否符合当前工艺需求,以及是否能保证设备性能在未来数年内的持续领先。

1.2客户送样测试中的几类电池片介绍

在客户送样测试流程中,经常会遇到诸如单晶片、多晶片、DEMO片、TRAVEL片、标定片、陪片等功能不同的电池片,这些电池片的简要作用如下:

(1)单晶片:常被称为Mono电池片,内部由一种晶粒规律排列的电池片,通常四个角都被切掉一部分,颜色呈现一致的深灰色。

(2)多晶片:常被称为Poly电池片,内部由多种不同晶粒构成,颜色为斑块状的灰色,表面颜色分布不均匀,多为完整的矩形。

(3)类单晶片:又称Mono-Like电池片,对多晶制程工艺改造,原材料质量不变前提下,将多晶做出类似单晶的质量和转换效率。

(4)原片:晶棒切割后,未经过制绒的电池片。

(5)抛光片:对电池片背面绒面抛光,增加电池背场的平整度,使光更多反射回电池片内部,最终提高电池转换效率。

(6)制绒片:原片经制绒后(通常用客户特定的制绒工艺)的电池片,显微镜可观测到表面绒面,大幅增加受光面积。

(7)返工片:因工艺结果不达标需重新返回制绒的不合格片,转换效率通常会稍低。

(8)DEMO片:主要用于验证机台性能的正式电池片,TRAVEL片、标定片和陪片虽然也是DEMO片归类,但属于陪衬类电池片。

(9)TRAVEL片:用于检测运输途中条件变化对电池片最终电性能参数影响的一类DEMO电池片,通常不用拆包,快递时来回发即可。

(10)标定片:用于检验四探针测量差异,客户会告知客户的方阻测量值,用于和设备制造商处的四探针对比,以客户期望的目标方阻调试客户送样测试工艺。

(11)陪片:为保持石英管内气流和吸源量的可控性和重复性而必须放入的陪衬片,一般放置于DEMO片两侧,从而保证DEMO片工艺结果的高质量。

2客户送样测试的方法探索

在晶体硅太阳能电池制造行业,不同电池片制造商的工艺特点大不相同,对扩散炉的要求不一,呈现出百花齐放的技术形态。对于扩散炉设备制造商而言,在客户扩散工艺参数信息不完整的限制下,快速、高效、精准地实现客户期望的送样测试结果,是获得设备订单的关键前期服务之一。而且从另一个方面来看,客户送样测试能切实展现出扩散炉设备制造商的综合技术实力。

本文作者所在公司自2012年开始,持续地为中国大陆、中国台湾、泰国、新加坡、埃及、马来西亚、越南、印度等晶体硅太阳能电池行业的大型电池片制造商进行客户送样测试,在此过程中积累了大量数据,摸索出一系列经过优化的操作经验,现按照一次典型的客户送样测试流程方式呈出以期和行业内专家人士探讨。

2.1分析客户需求

分析客户需求以确定送样测试工艺预期,指导后续送样测试工艺的具体内容,客户需求通常通过电子邮件、电话沟通、快递的电池片标签和介绍等途径获得。客户需求分析主要涉及以下几方面:

(1)电池片数量和分组情况、外观包装等。

(2)电池片是单晶还是多晶,是N型还是P型,是否已制绒,是否需要酸洗、碱洗。

(3)要求磷扩还是硼扩,低压还是常压条件,是否指定了一些工艺参数。

(4)目标方块电阻值和方块电阻均匀性。

(5)单面扩散还是双面扩散,全截距还是半截距。

(6)期望的寄回日期。

以上内容不一定全部包含,客户要求将指导接下来的送样测试工艺参数以及插片等操作要求。

2.2检修测试机台

在较为大型的扩散炉制造商车间,会制造一台新型扩散炉样机,供客户送样测试使用,由于不用于生产线,测试机台多处于闲置状态。

为了保证送样测试工艺期间的设备可靠性和重复性,需要在做送样测试工艺前检修设备。对于低压扩散炉,检修的主要内容为推拉舟和上下料装卸片系统、真空控制系统、气路系统、源瓶压力控制系统、炉管温度控制系统、软件功能等。

2.3工艺炉管大饱和

设备功能恢复正常后,装入石英舟,运行大饱和工艺,以创建石英管内稳定和可重复的送样测试工艺氛围,以提高扩散工艺的可重复性。同时大饱和工艺也能系统检验工艺炉管各项功能是否正常。

2.4基础工艺测试

大饱和工艺完毕后,为了验证硬件的可靠性和重复性能,需要运行曾经做过的稳定性能良好的基础工艺做硬件校准。

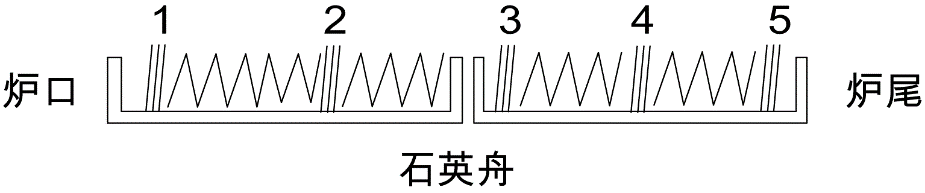

在石英舟内5个位置各插入3片紧邻的全新制绒片,插片方式如图2所示。

图2基础工艺测试的插片位置

Fig.2Wafers'positiononquartzboat

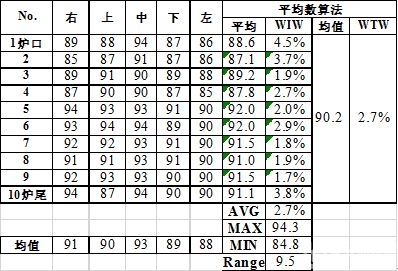

基础工艺结束后,使用四探针测量5处放置点中间夹层电池片正反面的五点方阻值(多晶只测制绒面),并和以前的数据对照,如下方工艺结果为之前做出的一组基础工艺方阻值和均匀性数据,可作为下次运行基础工艺产生结果的对照。

表1一组基础工艺的方阻值和均匀性数据

List1Squareresistanceanduniformitydataofbaserecipe

由于机台状态不完全一致,实际方块电阻值会有一定的波动,在此组基础工艺样例中,电池片方块电阻值介于85~95Ohm之间为合适,所有均值介于90±5Ohm之间最为理想,WIW(片内均匀性)均值务必小于3%。否则需要重新校准机台硬件。

2.5估算和微调送样测试工艺参数

可根据客户需求估算送样测试工艺的参数。

由于客户保密原因,通常很难知悉客户处工厂大规模量产的工艺参数,因此通常情况下送样测试工艺本身做出来的电池片很难匹配客户处工厂后道的刻蚀和丝网印刷参数,这将导致送样测试电池片的低转换效率,这种情况是难以避免的。产线效率匹配并不是送样测试工艺的首要目的,这个匹配工作主要在交付设备后在客户工厂内完成。

由于在送样测试验证阶段太难匹配客户工厂处的电性能参数,因此送样测试工艺的目标转而致力于方块电阻的精确性和超好的方块电阻均匀性。

显而易见,在"2.4基础工艺测试"章节的工艺基础上,调试出符合客户预期的方块电阻是最为省时省力的,而且基础工艺参数的片内方块电阻均匀性(WIW)完全满足技术协议要求和客户对设备工艺结果的期望值。

综上所述,估算送样测试工艺参数的核心方法可归结为:在基础工艺参数的基础上,通过微调高温步骤的温度、推进的时间、前氧的时间3组核心参数,即可实现方块电阻值的变化。

由于每次工艺时机台的状态不同、电池片的电阻率、表面处理等情况均不相同,可能需要估算或微调DEMO工艺参数,对于磷扩散的基础工艺,可参考的经验如下:

(1)80~95Ohm/sq范围内,温度每升高1℃,方块电阻大约下降1.3~1.5Ohm/sq[4]。

(2)100~120Ohm/sq范围内,温度每升高1℃,方块电阻大约下降2Ohm/sq。

(3)推进时间增加,则方阻下降,时间减少则方阻上升,方阻变化幅度和氧化膜厚度有关,改动时通常以30秒为一个单位。

(4)前氧时间增加,氧化膜加厚,方块电阻升高,试验表明氧化时间每增加5分钟,方块电阻大约上升6~8Ohm/sq,但并非线性关系。

(5)通常情况下,不需要更改源量、氧气量、大氮流量和源压参数。

估算和调整工艺参数是一项比较复杂的工程,各工厂产线有专门负责工艺的部门来执行此项任务,因此工艺调节的参考和经验需要依靠大量的文献、手册、论文、现场经验等来获取。

2.6投放少量送样测试片

基础工艺完毕后,如果结果符合预期,可预投少量送样测试的正式片,甚至在运行基础工艺时插入3组或5组正式片,以检测正式片与自有的试验片之间的方阻差异。

估算和微调送样测试工艺参数后,需要先投放少量的送样测试正式片进行工艺测试,在最初的1~2次送样测试工艺测试中,可参照如下方式放置正式片,其中1~5为送样测试正式片,锯齿为零散放置的陪片,陪片形式不限于送样测试陪片或自有陪片。

图3少量送样测试片投放规则:1~5为DEMO新片,锯齿位置为陪片

Fig.3DEMOwafers'position:1~5areDEMOwafers,sawtoothpositonsarebackgroundwafers

在放置少量的陪片和送样测试正式片时,由于电池片数量很少,从炉尾到炉口的气流方向上源流失量也变少,这将导致从炉尾到炉口方向,方块电阻越来越低于方阻期望值,在100Ohm/sq方块电阻时,此种放片方式的实际方阻值和工艺满片时的方块电阻值对比大约如下:

表2放置少量测试片时目标方阻和实际方阻值的差异

List2DifferentbetweenexpectedvalueandactualvaluewhenusingafewDEMOwafers

| 位置 | 炉口 | 前中 | 中 | 后中 | 炉尾 |

| 期望值 | 100±5 | 100±5 | 100±5 | 100±5 | 100±5 |

| 实际值 | 85~95 | 85~95 | 90±5 | 95±5 | 95~102 |

| 差值 | -15 | -15 | -10 | -8 | -5 |

如果调试人员经验丰富,此时可根据之前基础工艺表现、少量送样测试片工艺表现来综合判定此组工艺参数是否符合大量送样测试片工艺的要求,如果还不足以确定最终的送样工艺参数,则需要投放大量的陪片来进一步仿真整舟正式片的工况,以求更为精准的送样测试工艺参数。

可将图3中所有的锯齿位置全部逐槽放置背对背的全新制绒后陪片,可获得最真实的工艺结果,但这需要耗费较大的人力和电池片数量,这适用于对送样测试工艺结果有极高要求的重点目标客户。

2.7投放大量送样测试片

在确定送样测试工艺参数后,需要投放大量的送样测试正式片,为客户做送样测试工艺,送样测试正式片是客户重点关注和测试的电池片。

除非客户强烈要求务必满舟全部放置送样测试正式片,否则要结合以下优化方式放置正式片,以求更好的送样测试验证效果。

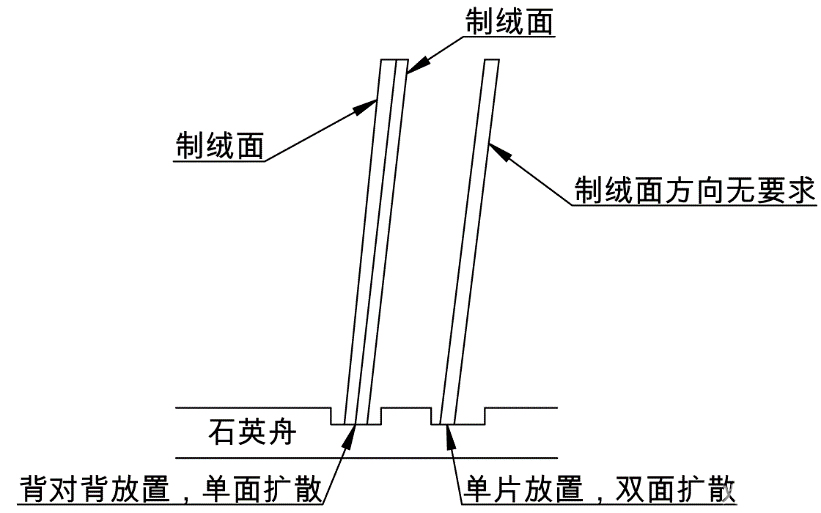

(1)默认情况下,正式片为背对背放置单面扩散,除非客户明确要求双面扩散。

图4单面扩散和双面扩散示意图

Fig.4single-sideddiffusionanddouble-sideddiffusion

(2)送样测试正式片两侧要放置至少5组全新制绒后的陪片,如图5所示。

(3)如果送样测试正式片小于300片,可将其放置于炉尾石英舟的中间,这样方阻值更易于控制,而且由于充足的源量,片内和片间均匀性都较为理想。

(4)标准情况下,送样测试正式片片间距为2.38mm,如果客户需要超高方块电阻和超好的片内均匀性,则可根据客户建议将片间距拉大为4.76mm,即隔槽放置,二者片内均匀性约相差0.5%,但严格意义上讲,这体现不出低压扩散更密槽间距的优势。

图5送样测试片两侧放置至少5组新陪片

Fig.55groupsnewbackgroundwafersbesideDEMOwafers

2.8测量方块电阻和均匀性

生产线大量使用4D牌四探针测试仪测量电池片的方块电阻,四探针软件自动使用STD算法来显示方块电阻的均匀性,如有必要,可导出方阻测量数据,录入表格中使用其他计算方法(如平均数算法等)计算方阻均匀性。

| Test Date/Time | 2016/10/28 12:22 | 2016/10/28 12:26 |

| Mean | 114.649437 | 114.4034195 |

| Std Deviation (%) | 1.506574869 | 1.112553716 |

| Min | 112.3697739 | 113.1547928 |

| Max | 116.2330856 | 116.5421448 |

| Range | 3.863311768 | 3.38735199 |

| Point tested | 5 | 5 |

| Sort sigma | 3 | 3 |

| Unformity (%) | 1.689966559 | 1.474704862 |

| Initial Voltage | 1 | 1 |

| Test Unit | Ohm/sq | Ohm/sq |

| Point No : 1 | 112.3698196 | 113.8718262 |

| Point No : 2 | 115.6706314 | 116.5421448 |

| Point No : 3 | 116.2330856 | 113.1547928 |

| Point No : 4 | 115.7385788 | 114.224205 |

| Point No : 5 | 113.235199 | 114.224205 |

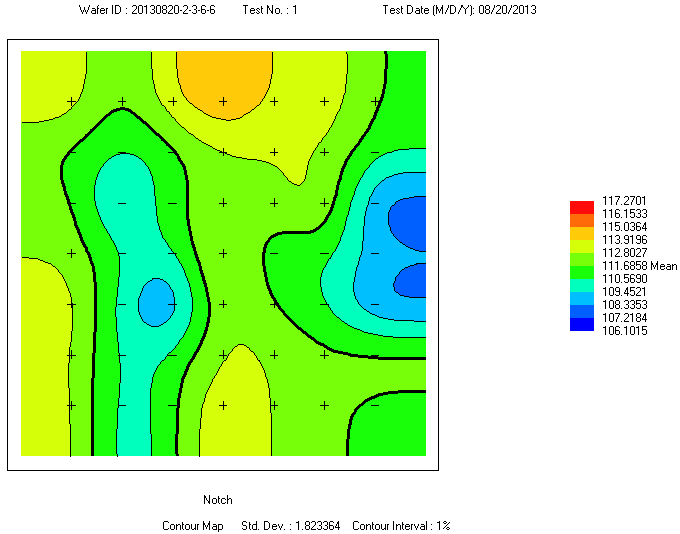

Fig.6Exportdataofsquareresistance

通过测量一片电池片内的49点方块电阻数据,可绘制此电池片的方块电阻分布图,也叫作方块电阻地形图,这可以方便使用者看出方块电阻的分布趋势,从而查找碳化硅桨位置、石英舟位置或进气枪等硬件问题,或者通过此地形图看出气流的分布规律,进而确定源的浓度和其他气体的流量。

图7方块电阻地形图样例

Fig.7Squareresistancemap

将所有电池片测量完毕后,将方块电阻值输入公司的方阻分析表格中,用于记录数据和撰写送样测试报告。表格形式可参考如表1。

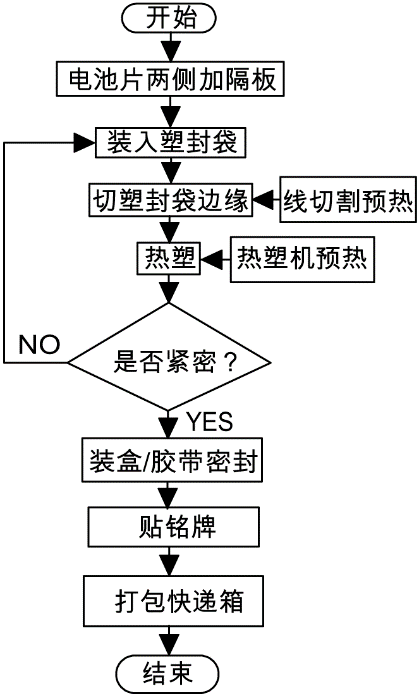

2.9封装送样测试片

送样测试工艺结束后,小心封装客户所有的送样测试正式片、陪片、已破碎片、标定片等,正式片和陪片需将扩散面朝一致的方向。务必戴双层手套操作,出入各车间时,将电池片放入电池盒内,以避免各种可能的污染。

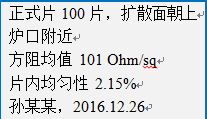

电池片封装完毕后,要张贴对应的铭牌,记录此包电池片的关键信息,一个铭牌示例如图8所示。

图8送样测试片铭牌示例

Fig.8LableofDEMOwaferspakage

图9送样测试片封装流程

Fig.9ProcessofpackagingDEMOwafers

2.10撰写送样测试报告并交接

送样测试片封装装箱后,即可离开车间。为安全起见,请务必亲自或交付给单位同事将送样测试片安全带回公司,并交付给市相关同事。同时开始撰写送样测试报告,以报告此次送样测试的工况和测试数据。

通常情况下,送样测试报告以电子邮件或附件的形式展现,为避免泄密,送样测试报告中不出现诸如压力、温度、流量、时间等送样测试工艺的核心参数,只有上属领导审核通过的数据才可交付给相关同事和最终客户。

3结论

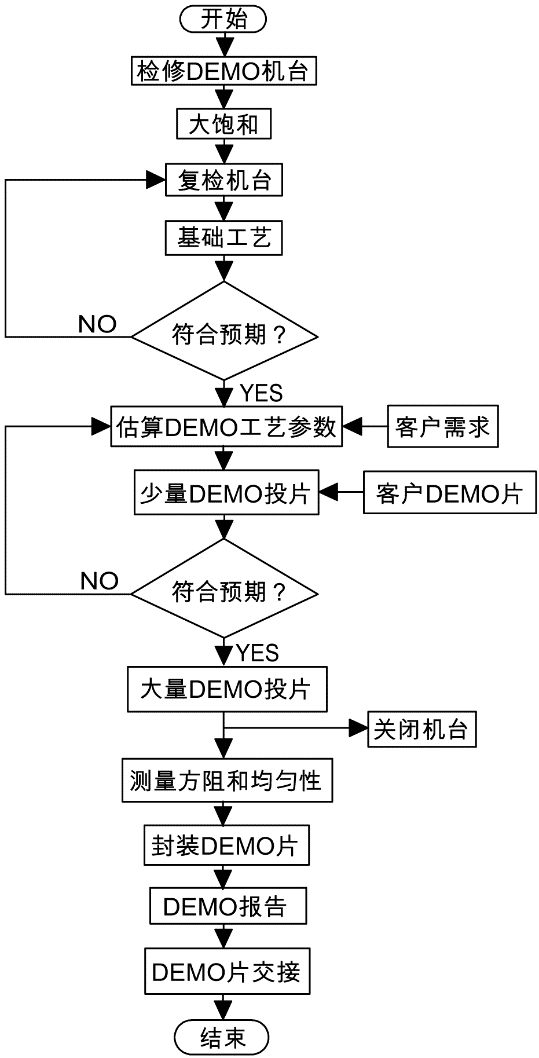

客户送样测试是验证机台的一个关键步骤,事关订单的成败,规范且高效的送样测试流程显得极为必要。本文根据2012~2017年的客户送样测试过程整理总结了一套比较适用于光伏大产能卧式扩散炉的客户送样方法,该方法可总结如图10的流程图。

图10客户送样测试流程

Fig.10ProcessofDEMO

参考文献

[1]MichaelQuirkl半导体制作技术[M],北京:化学工业出版社,2005.6

[2]孙朋涛,桂晓波.一种负压扩散炉反应腔室压力控制系统及控制方法[P].中国专利:专利号ZL201310753162.8,申请日2013.12.31

[3]L.Crampette,E.Picard,B.Damiani.Homogeneoushighohmphosphorousdopingforadvancedsolarcellmanufacturingusingreducedpressurediffusiontechniques[R].France:28thEuropeanPhotovoltaicSolarEnergyConferenceandExhibition,2013

[4]王文静,李海玲,周春兰.晶体硅太阳电池制造技术[M].北京:机械工业出版社,2014

- 客户送样测试光伏卧式扩散炉的方法探索2017-11-01

- 新南威尔士大学Adv. Mater.:高效硒化铅量子点太阳能电池——基于钙钛矿纳米晶体的离子交换钝化法2017-10-24

- Energ. Environ. Sci.:稳定高效的铯掺杂二维钙钛矿太阳能电池2017-10-24

- 钙钛矿/同质结晶硅串联叠层电池效率超22%2017-10-24

- 美大学研发新型生物太阳能电池2017-10-20

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...