创新项目名称:光伏工业4.0智能制造项目

申报单位:晋能清洁源科技有限公司

创新项目概述:

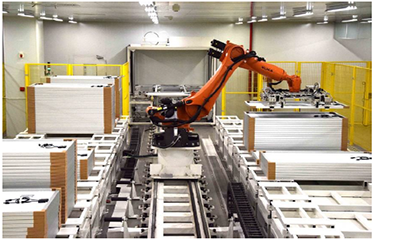

本项目以实现"工业4.0"自动化与智能化制造为主要内容,引进国际前沿的自动化生产设备进行自主集成,并采用MES、WMS系统作为生产管控手段,与自动化厂商合作开发建立MES系统与设备、产线之间数据交互平台。同时与企业ERP系统进行集成,整合内部资源,对采购、库存、销售、财务、人力资源等进行规划和优化,从而达到最佳资源组合,实现客户、供应商信息交互,自动化生产以及产品制程、材料的可追溯性及过程质量控制,全面建立涉及到订单、生产、库存、采购、人力资源、设备、财务等为主要内容的全方位的信息管理系统,涵盖了供应链上、中、下游和决策管理的全过程,为公司的科学决策和高效运营提供精准的数据支撑,从而有效的降低成本、提高效率。

创新点及创新性:

1.瞄准全球光伏量产技术的最高水平进行产线建设,关键工艺设备和自动化部件选型领先全球平均水平1-2代,半数以上设备为国内首次投入量产使用。其中电池生产在线全自动化检测、组件自动化分选包装线,在国内及国际均属于首次实现。

2.内部生产质量指标,如电池生产碎片率、组件生产碎片率、组件生产合格率,均领先国内行业平均水平。产品技术指标如电池效率、组件输出功率全面达到工信部光伏行业准入条件,以及能源局光伏行业"领跑者"要求。

3.自主集成,合作开发,全面贯彻"工业4.0"自动化与智能化制造的理念。使用具有OPC协议的工业机器人、流水线设备进行交互集成,打通MES与相关设备的数据通路,使设备之间依托MES作为大脑指挥,将整个设备链接起来,形成完整系统。项目用工人数压缩为同行业平均水平的三分之一。综合各项技术领先性,直接带来较同行业平均水平8%以上的成本优势。

应用前景:

目前光伏行业形势逐步企稳回升、竞争日趋激烈的现状,对企业运营管理提出了较高的要求。公司通过以上项目的实施,可实现管理系统信息化(包括企业范围内规范、良好的信息流管理、生产计划管理及控制、财务核算、供应链管理、人力资源管理)、自动化生产以及产品制造过程、材料的可追溯性及过程质量的控制。由于信息系统的使用,降低了生产对人工的依赖,提高了工作效率,提升了产品品质,最终可实现人力需求比行业标准降低约40%,生产成本比行业标准降低8%以上。

创新项目负责人发表言论:

晋能清洁能源科技有限公司总经理杨立友博士认为,"未来十年经济发展进入新常态,资源环境和要素成本约束日益趋紧。我国制造业发展面临的挑战巨大,机遇也前所未有。可再生能源将为之创造强大的新基础设施,而其中太阳能资源总量无限、使用过程无污染的特点,使其成为国家能源战略的重要组成部分。作为集团清洁能源板块的制造企业,我们通过"自主集成、合作开发"的方式,贯彻技术迭代、生产智能化、制造柔性化,并在积极跟踪和筹备工厂虚拟化,希望成为光伏高端制造型服务业的领跑者。"

- 上能电气股份有限公司2016-01-18

- 深圳茂硕电气有限公司 2016-01-18

- 晋能清洁源科技有限公司2016-01-18

- 深圳市禾望电气股份有限公司2016-01-18

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...