光伏电站运维下一站比拼:成本和价值

发布时间:2015-05-05 来源: 光伏产业观察网

本文摘要:光伏电站建成并网以后,运维上升成为光伏电站的工作重心,运维工作直接关系到电站能否长期正常稳定运行,关系到光伏电站的运维成本、投资价值及最终收益。文章就目前电站建设的两种设计解决方案:组串式逆变器方案与集中式逆变器方案,在涉及运维工作的各个方面:安全性与可靠性、运维难度与故障定位、故障导致损失、故障修复难度、防沙尘与防盐雾等进行对比。

1.2组串式方案分析

组串式方案没有直流汇流箱,在直流侧,每一路组串都直接接入逆变器,无熔丝,直流线缆短且少,做到了主动安全设计与防护,有效抑制拉弧现象,避免起火事故发生;在交流侧,短路电流来自电网侧,短路电流较大(10kA~20kA),一旦发生异常,交流汇流箱内断路器会瞬时脱扣,将危害降至最低。

1.3比较结果

组串式方案安全性更好,可靠性更高。

2运维难易程度、故障定位精准度比较

2.1集中式方案分析

对于集中式方案,多数电站的汇流箱与逆变器非同一厂家生产,通讯匹配困难。国内光伏电站目前普遍存在直流汇流箱故障率高、汇流箱通讯可靠性较低、数据信号不准确甚至错误导致无法通信的情况,因此难以准确得知每个组串的工作状态。即使通过其他方面发现异常,也难以快速准确定位并解决问题。

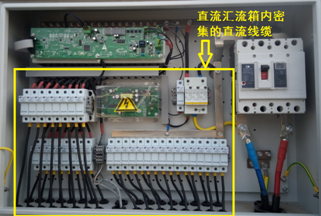

因此,为掌握光伏区每一组串工作状态,当前的检测方法是:找到区内每一个直流汇流箱,打开汇流箱,用手持电流钳表测量每个组串的工作电流来确认组串的状态。但在部分电站,由于直流汇流箱内直流线缆过于紧密,直流钳表无法卡入,导致无法测量。运维人员不得不断开直流汇流箱开关和对应组串熔丝,再逐串检测组串的电压和熔丝的状态。检查工作量大,现场运维繁琐且困难、缓慢,在给运维人员带来巨大工作量和技术要求的同时,也会危及运维人员的人身安全。

图4直流汇流箱内密集的直流线缆

另外,检查期间开关被断开,影响了电站发电。假设单块组件最大功率为250W,20块一串,一个16进1汇流箱装机容量即为16×5kW=80kW,完全检查一个汇流箱并记录共需10min(0.17h)。假设当时组串处于半载工作状态,断电检查一个汇流箱引起的发电量损失为80kW×50%×0.17h=6.8kWh。

一个30MW的电站拥有400多个汇流箱,全部巡检一次将花费大量时间,并损失数千kWh的发电量。再合并计算人工、车辆等成本投入,巡检所消耗的运维费用将十分可观。此种情况在山地电站表现会更加明显。需要特别注意的是,这样的巡检方式并不可靠,易产生人为疏忽,比如检查完成后忘记合闸,影响更多发电量。

目前不少电站的运维人员只有几个人,面对几十MW甚至上百MW的庞大电站,将难以全面检查到每个光伏子阵,更难以细致到每个组串,所以一些电站的汇流箱巡检约半年一次。这样的巡检频次,难以发现电站运行过程中存在的细小问题,虽然细微,但长期累积引起的发电量损失和危害却不可轻视。

目前国内光伏电站有关直流汇流箱运维的数据如下:

1)直流汇流箱内的熔丝:易损耗,维护工作量大,部分电站每月有总熔丝1%左右的维护量;且因工作量大,检修时容易出现工作疏漏,影响后续发电量。

2)直流汇流箱数据准确性与通讯可靠性:直流电流检测精度低,误差大于5%,弱光时难以分辨组件失效与否,不利于进行组件管理;直流汇流箱通讯故障率高、效果不佳,容易断链,导致数据无法上传,通讯失效后,组串监控和管理便处于完全失控状态,除非再次巡检发现并处理。

2.2组串式方案分析

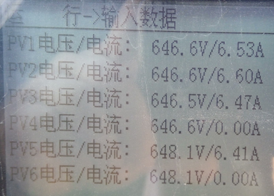

对于组串式方案,逆变器对每个组串的电压、电流及其他工作参数均有高精度的采样测量,测量精度达到5‰(见图5)。利用电站的通信系统,通过后台便可远程随时查看每个组串的工作状态和参数,实现远程巡检,智能运维。对于逆变器或组串异常,智能监控系统会主动进行告警上报,故障定位快速、精准,整个过程操作安全、无需断电、不影响发电量,将巡检、运维成本降至极低水平。

图5组串式逆变器对组串电压、电流精确测量

2.3比较结果

组串式故障定位快、精准,实现智能运维。

3故障影响范围及其造成的发电量损失比较

电站建成运行一定时间后,各种因素导致的故障逐渐显现。

3.1集中式方案分析

就采用集中式方案的光伏系统的各节点及设备而言,不考虑组件自身因素、施工接线因素及自然因素的破坏,直流汇流箱和逆变器故障是导致发电量损失的重要源头。

如前文所述,直流汇流箱故障在当前光伏电站所有故障中表现较为突出。一个1MW的光伏子阵,一个组串(假设采用20块250Wp组件,共5kW)因熔丝故障不发电,即影响整个子阵发电量约0.5%;如果一个汇流箱(16进1出,合计功率80kW)故障,即导致涉及该汇流箱的所有组串都不能正常发电,将影响整个子阵发电量约8%。因汇流箱通信可靠性低,运维人员难以在故障发生的第一时间发现故障、处理故障。多数故障往往在巡检时或累计影响较大时才被发现,但此时故障引起的发电量损失已按千、万计算。

如果一台逆变器遭遇故障而影响发电,将导致整个子阵约50%的发电量损失。集中式逆变器必须由专业人员检测维修,配件体积大、重量重,从故障发现到故障定位,再到故障解除,周期漫长。按日均发电4h计算,一台500kW的逆变器在故障期间(从故障到解除,按15d计算)损失的发电量为500kW×4h/d×15d=30000kWh。按照上网电价1元/kWh计算,故障期间损失达到3万元。

3.2组串式方案分析

同样不考虑组件自身因素、施工接线因素及自然因素的破坏,采用组串式方案的光伏系统因没有直流汇流箱,无熔丝,系统整体可靠性大幅提升,几乎只有在遭遇逆变器故障时才会导致发电量损失。组串式逆变器体积小,重量轻,通常电站都备有备品备件,可以在故障发生当天立即更换。单台逆变器故障时,最多影响6串组串(按照每串20块250Wp组件串联计算,每个组串功率为5kW),即使6串组串满发,按照日均发电4h计算,因逆变器故障导致的发电量损失为5kW×6×4h/d×1d=120kWh。按照上网电价1元/kWh计算,故障导致发电损失为120元。

考虑更极端的情况,电站无备品备件,需厂家直接发货更换,按照物流时间7d计算,故障导致发电损失为120元/d×7d=840元。

3.3比较结果

两种方案对比计算数据见表1。

表1两种方案对比计算数据

注:1.组串每串按20块250Wp组件串联计算,每个组串功率5kW;

2.直流汇流箱按16进1出计算,每个汇流箱合计功率80kW;

3.日均发电按4h计算,集中逆变器修复时间按15d计算,上网电价按1元/kWh计算。

从表1可以看出,相比集中式方案故障损失动辄上万的情况,组串式方案优势显而易见,其因故障导致的损失仅相当于集中式方案的几百分之一到几十分之一。

分享到:

相关文章

- 山东分布式光伏市场乱象丛生相关部门出手规范2017-04-17

- 光伏电站或成辅助服务市场“输家”2017-03-13

- 糟糕的家庭光伏运维 应该“监控”起来2017-03-02

- 欧盟法院力挺对华光伏产品反倾销措施2017-03-01

- 山西借“光”发展 光伏发电惠及5.7万贫困户2017-02-28

专题报道

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...