要使直流端的微控制器与交流端的逆变器直接通信,通常需要2.5kV或5kV的隔离式栅极驱动器。低压侧栅极驱动器可以由集成的DC-DC驱动(其动力来自电池板一端),而高压侧电源则可通过自举方案来提供。

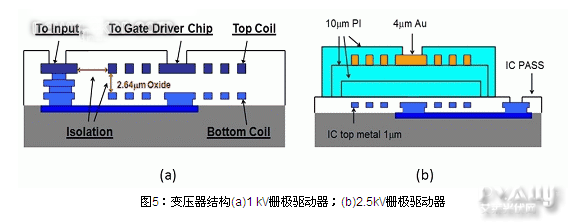

每个半桥栅极驱动器均由三向隔离构成,即输入与输出之间存在隔离,两个输出之间也有隔离。输入到输出的隔离通过片上变压器提供。图5a是1kV栅极驱动器的变压器结构,图5(b)是5kV栅极驱动器的变压器结构。1kV半桥栅极驱动器用三裸片单封装实现,包括一块输入芯片和两块相同的栅极驱动器芯片。

如图5(a)所示两个1kV变压器在输入芯片上实现,每个栅极驱动器输出端各一个。输入与底部线圈相连,底部线圈与顶部线圈之间由2.64μm厚的氧化物隔离,而顶部线圈相互之间则通过横向氧化物来实现隔离。这两个栅极驱动器芯片位于其相互分离的底盘上,并通过芯片间焊线与输入芯片处的顶部线圈相连。5kV栅极驱动器实现方法与此相似,只是顶部线圈与底部线圈之间是通过20mm厚的聚酰亚胺材料进行隔离的。

对于多逆变器并联系统(如串式逆变器),逆变器之间也需要通信,这一般是通过RS-485总线、RS-232总线或者CAN总线(需要隔离时)实现的。自驱动隔离收发器将能够从电池板端获得总线端所需的电源。

微逆变器也开始受到人们的青睐,因为它们有助于提升系统的可靠性和性能。它们还有利于解决串式逆变器存在的潜在直流电弧问题。微逆变器一般安装在楼顶电池板的下方,这种条件下的环境温度可能非常高。高温会加快光耦合器中LED性能的下降;另一方面,基于微变压器的隔离方法,其性能不会随时间而下降,在这些极端条件下表现卓越。微逆变器可以使用单级逆变器来取代全三级逆变器,以降低系统成本。每个微逆变器的功耗可能仅仅只有两三百瓦,在这一功耗水平下,隔离集成方法为降低系统成本、提升系统可靠性带来了许多系统集成的可能性。

基于微变压器的隔离集成方法是满足并网PV逆变器、中央逆变器或微逆变器的隔离需求的理想解决方案。其集成式信号和电源隔离能力可以大幅减少元件数量,提高系统可靠性和使用寿命,同时,其精密的栅极驱动时序特性则可能进一步提高逆变器的效率。利用基于微变压器的隔离型ADC,可以对电网电流和电压进行更加准确的测量,最终给电网带来高品质的单位功率因数正弦电流。

- 逆变器洪荒之力—高温过载2016-08-19

- 极限温度对光伏组件串联个数影响分析2015-09-16

- 谁“偷”走了电站6%的发电量2015-09-11

- 荒漠电站最佳解决方案-箱式逆变房2015-08-27

- 【实用】光伏电站操作流程2015-08-03

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...