一种类单晶硅片的研究

发布时间:2012-11-19 来源: 光伏产业观察网

本文摘要: 作者:特变电工新疆新能源股份有限公司 陈超、昝武 2006年,美国BP Solar宣布了一项突破性的研究:Mono2技术,即现在广为人知的用多晶...

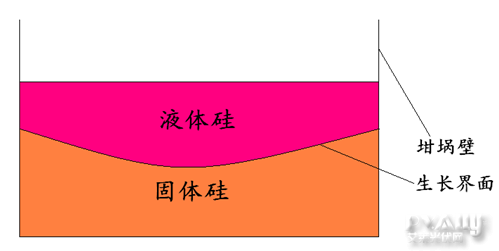

图4 类单晶凝固过程生长界面示意图

Fig 4 Schematic illustration of the growth interface of mono like solidification process

通过在石墨护板外壁加保温软毡,减少坩埚壁处的散热速度,从而提高此处的温度,使得坩埚边缘的生长界面呈水平或微凸型,抑制了多晶向内部的延伸,使长晶的进行再次熔化掉或者垂直向上生长;并使用直径更小的氮化硅颗粒进行喷涂,提高氮化硅图层的致密度,以减少在坩埚壁处的形核。最终提升了单晶在边缘区域的比例,单晶比例达到约68.7%(如图3d)。

降低籽晶的高度

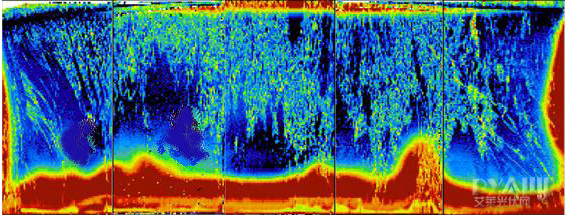

保温绝热环可以阻止石墨加热器直接辐射到底部,减小边缘与中心的温度差,使籽晶熔化的界面趋于水平,实现降低籽晶高度的目的(如图5)。

图5硅锭少子寿命截面图

Fig 5 Sectional view of minority carrier lifetime of the multicrystal silicon ingot

除了改变热场结构,工艺的改进也不是必不可少的。增加的保温绝热环使籽晶部分熔化得以实现,进入长晶阶段前,在TC2温度为1300℃下保温1小时,可以使聚集的杂质可以有效、及时地排出。

类单晶电池片的转换效率及碳、氧含量

通过以上增加保温绝热环、改进工艺等措施,可以有效地提高单晶比例,提升类单晶电池片的转换效率,经单晶制绒后,其相关参数见表1。

分享到:

相关文章

- 一种有效提高太阳能逆变器转换效率的解决方案2014-01-16

- 一种风光互补光伏电源系统方案2014-01-09

- 一种基于模糊控制的光伏电池MPPT的设计方案2013-12-17

- 一种基于智能大电流锂离子电池的线性充电方案2013-12-17

- 一款为太阳能灯供电的低损耗电路的设计方案2013-12-02

专题报道

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...