低压电器在光伏逆变系统中的应用

发布时间:2012-09-18 来源: 《光伏产业观察》杂志

本文摘要:作者:ABB中国低压产品业务部营销和...

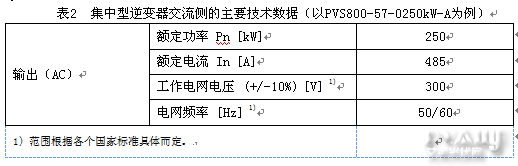

相对于逆变器交流侧,表2中列举出的交流侧技术参数完全在低压电器额定的应用范围之内,因此可选择常规的低压电器产品,对于其中的低压电器的应用在此不再赘述。

逆变器直流侧的低压断路器

为了满足光伏直流侧的要求,在低压断路器产品上需要特殊设计来提高断路器的直流灭弧效率和能力。除了在断路器主触头上采用增加动热稳定性的改良设计和耐热、耐灼烧级别更高的合金材料之外,还必须考虑断路器灭弧栅片的材料和形状设计对分断所起的作用,以及断路器的材料和灭弧室承受电弧冲击的耐受能力。

从提高直流灭弧效率来说,一般低压断路器主要有几种工艺设计手段。首先是改进灭弧室金属栅片的材料和排布结构,以及灭弧栅片的形状。由于灭弧栅片的形状会影响电弧进入灭弧室的速度和深度,而且就直流电而言,提高电弧引弧的效率并不容易,所以栅片的设计和材料的选用就更加重要。

目前比较流行的设计方案也是一些知名厂商已经采用的设计是灭弧栅片窄缝设计,这种设计减小了电弧进入灭弧室的阻力并拉长了电弧,增加了电弧与栅片的接触面积加速了电弧的冷却。ABB的塑壳断路器灭弧栅片排列使用了差分的排列方式,在保证了电弧的切断点数的同时,增加了灭弧室的空间和栅片的散热面积,同时提高了栅片的动热稳定性,对于分断较高的电压和灭弧带来了帮助。

另外尽可能多的栅片格数排布也能把较高的电压尽量分割到每段电弧的电压小于36V从而使得维持电弧的压降无法存在而使得电弧更容易熄灭。除改进灭弧栅片材料和设计的工艺可以提高直流断路器的分断可靠性外,各种吹弧技术也可以代替引弧效应,帮助改进直流电弧进入灭弧室的速度和深度,提要灭弧能力。

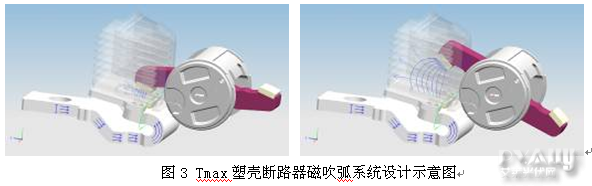

图3所示为ABB Tmax系列塑壳断路器磁吹弧系统设计示意图。利用独特的触头设计和栅片配合形成一个电磁场,通过磁场对电弧自身磁场的作用力,使电弧在磁场的作用下被“吹”进灭弧室。这样可以使得灭弧室被最大限度利用,而电弧也会在能量达到最大值前被拉到最大(使得弧压升高,从而减少电弧的电流),以便被更快熄灭,从而使得其额定电压达到1000VDC,满足了逆变器直流侧隔离和保护的要求。

其它一些广泛采用的吹弧技术还包括产气吹弧技术。产气吹弧的原理主要是在灭弧室或者静触头附近安装高温下会迅速产生大量气体的聚酯材料,通过电弧产生的高温来引发大量的气化,从而提高了灭弧室外的气压,把电弧推进灭弧室内。由于这些气体本身为阻燃性气体,因而可以间接地帮助迅速灭弧。

专用直流接触器

正是由于逆变器直流侧在直流分断方面给低压电器提出较高要求,市场上之前很难找到可用于逆变器直流侧通断控制的接触器,而ABB最新推出的GAF系列直流接触器提供了完美解决方案,其工作电压提升至1000VDC、额定电流最大扩展至2050A。这得益于它在灭弧室中使用了永久磁铁,而这种磁铁部件能够使接触器在分断直流电路时,快速熄灭接触器触点表面之间出现的强大电弧。同时,GAF配装的电子式控制电磁铁和被市场广泛认可的AF系列接触器一样,具有“开关”式动作特性,吸合保持功耗低,线圈工作电压范围宽(例如100-250V AC/DC),对电压波动、跌落不敏感,即使线圈电压下降至额定电压值下限的55%,甚至发生电压消失20ms以内,接触器仍能保持吸持而不释放。这些对于接触器来说,都是非常重要的特性,因为不稳定的电网所引起的电压波动、跌落,是造成接触器触点熔焊的最直接原因。另外,由于“开关”式的动作特性,消除了触点的抖动问题,从而增加了接触器的可靠性和使用寿命,保证设备工作的连续性,噪音也比常规接触器要低很多。

针对光伏逆变直流系统的特点,ABB还开发了一系列的光伏专用产品,诸如OT 1000VDC隔离开关和OVR PV电涌保护器等。

光伏发电行业的快速发展,给相关配套产品不断地提出各种新的技术要求。上文简要地分析了光伏逆变系统中直流侧和交流侧对于低压电器设计选型的技术要求,并以ABB产品为例,分享了几种低压产品在光伏逆变系统中的成功应用案例,希望对大家有所帮助。

分享到:

相关文章

- 逆变器洪荒之力—高温过载2016-08-19

- 极限温度对光伏组件串联个数影响分析2015-09-16

- 谁“偷”走了电站6%的发电量2015-09-11

- 荒漠电站最佳解决方案-箱式逆变房2015-08-27

专题报道

- 第九届中国(无锡)国际新能源大会

-

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...

本届新能源大会以“新城镇、新能源、新生活”为主题,举办2017全球新能源产业峰会及“光伏+”跨界、绿色建筑、分布式市场营销等10场专业论坛,国家能源局新能源和可再生能源司...